系统介绍

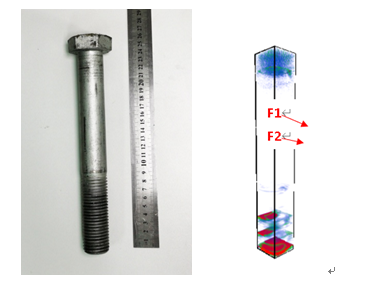

风机中最主要的固定连接方式就是螺栓连接,螺栓的质量将直接影响风机运行安全。由于风电螺栓规格种类多,数量庞大。因此,选择一种快速有效的在役螺栓检测方法是保障风机安全运行的重要手段。针对螺栓的无损检测,传统方法主要为磁粉、渗透及涡流检测等,但该方式需要拆卸螺栓,实施难度大。传统方法已无法完全满足当下行业的需求,对风电在役螺栓无损检测只有超声检测技术可胜任,同时超声检测技术可适用于风机大部件,如变桨轴承、塔筒焊缝,风机主轴承等。近年来,超声检测技术发展较快,目前主要有常规超声检测(UT)、2D全聚焦超声相控阵成像检测(2D-TFM)和3D全聚焦超声相控阵成像检测(3D-TFM),其中,3D-TFM是能满足风电螺栓全场景检测需求的最先进技术。

PAUT-3D ultra型相控阵全聚焦实时3D超声成像系统,是针对风电整机各部件超声无损检测打造的小型化检测产品,重量更轻,体积更小,更便于携带。仪器集成了相控阵PAUT和业界最前沿的实时3D全聚焦TFM、多模态全聚焦TFM等高端成像技术,TFM图像实时帧率高达100fps,聚焦点数高达100万点,支持A、B、C、D、3D和4D多种显示方式。并针对风电高强紧固螺栓、塔筒焊缝、主轴检测等定制开发了专用检测模块提供完整解决方案。

核心产品

PAUT-3D ultra型相控阵全聚焦实时3D超声成像系统,是相控阵全聚焦实时3D超声成像检测仪,硬件集成了精密模拟电路、高速数字电路、相控阵信号处理、软件系统、网络等多项先进技术,针对风电螺栓、焊缝、主轴及叶片定制开发专业检测模块和完整解决方案,集成了相控阵PAUT和业界最前沿的实时3D全聚焦TFM、多模态全聚焦TFM等高端成像技术,TFM图像实时帧率高达100fps,可作为自动化检测系统集成配套的专用相控阵模块,满足多种自动化探伤应用需求。功能特点如下:

a) PAUT-3D ultra型相控阵全聚焦实时3D超声成像系统提供了原始全矩阵(FMC)数据的采集、存储功能,支持高校、研究所等相关机构的研究人员针对各种异型缺陷开发和仿真相应的全聚焦重构算法模型;

b) PAUT-3D ultra型相控阵全聚焦实时3D超声成像系统内置了多种模态的全聚焦重构算法模型,支持多组多模态2D实时全聚焦超声成像,能够支持编码器连续扫查,对被检材料形成完整的3D TFM检测结果图像,实时重构被检测材料内部各种异型缺陷真实形状;

c) 系统内置了实时希尔伯特滤波器,消除图像中相位信息仅保留幅度信息,消除了全聚焦检测图像结果中由于回波多周期震荡效应带来的缺陷图像分瓣问题,缺陷成像效果更加平滑、饱满,更接近实际情况;

d) 硬件实时聚焦运算,图像刷新率高达100fps,数据实时处理能力约2.5G Byte/s;聚焦点数高达100万点,具有优良的噪声处理技术,带宽滤波范围0.5MHz~20MHz,多个频带可选,脉冲宽度支持优化匹配不同频率探头;

e) 检测模块提供超声场测量的场校准补偿功能支持,克服了传统相控阵TCG/ACG校准补偿操作过程复杂,难以有效实施的问题;

f) 轻量便携设计,设备体积小巧,搭配高性能平板电脑,便于携带到任何位置进行现场检测,满足各种复杂环境的检测需求和应用场景。

性能与技术参数

表1 设备主要性能参数

通道数 | 32:128通道 |

最大孔径 | 32阵元 |

支持最大阵元数 | 128阵元 |

采样频率/位数 | 100MHz,16bit |

检波 | 全波 |

A扫波高显示 | 最高800% |

可调模拟增益 | 80dB |

最大重复频率 | 30kHz |

发射电压 | 高、中、低三挡(50Ω负载) |

脉冲方式 | 双极性方波 |

脉冲宽度 | 30ns~1000ns |

带宽 | 0.2MHz~21MHz(-3dB) |

滤波 | 高通、低通、多个窄带 |

触发 | 编码器 |

扫查类型 | PAUT、2D/3D TFM、多模态TFM |

显示类型 | A、B、C、D、3D和4D型显示 |

TFM焦点数量 | 最高100万点 |

最大显示深度 | 1.0m |

数据传输 | 千兆以太网、无线WIFI |

表2 设备主要物理参数

探头接口 | IPEX 相控阵接口1个 |

I/O接口 | USB2.0 1个 |

千兆以太网口1个 | |

WIFI天线接口 | |

双轴编码器 | |

TTL输入/输出口 | |

电源 | 交流:100V~240V 50Hz/60Hz;直流:13.5V |

电池容量 | 双电池,单个电池<100Wh |

电池时间 | ≥4h |

工作温度 | -10℃~45℃ |

存储温度 | -40℃~60℃ |

IP等级 | 可定制IP67 |

体积 | 长×高×宽:291mm×221mm×99mm |

重量 | 3.65kg(含电池) |

案例图片